|

|

|

Multiplex

Cargo |

|

|

|

|

|

Multiplex Cargo

Manchmal

werden Träume auch mal wahr... Manchmal

werden Träume auch mal wahr...

Im Sommer 2009 war ich immer wieder

mal mit offenen Augen unterwegs in diversen Foren und Börsen und

schliesslich hatte ich einmal Glück: Eine MPX Cargo, noch

original verpackt wurde zum Verkauf angeboten. Die meisten Käufer

wurden durch Preis und Versandkosten abgeschreckt - und so landete

das gute Stück bei mir. Seitdem ich im Sommer 2008 in Oppingen

bei einem Multiplexmitarbeiter eine Cargo gesehen hatte, wollte

ich unbedingt auch so ein Prachtstück haben. Nicht als Allerwelts

und Alltagsflieger, aber als Sonntagsshowmodell und für Shows als

schickes Großmodell. Und sie sollte was besonderes werden - mit

Brushless natürlich um jederzeit genug Leistung zu haben. Als

viermotoriges Schaummodell ist die Cargo mit an der Spitze dessen,

was es als Schaumwaffle zu kaufen gibt - und mit über 1,6m

Spannweite ist sie beeindruckend gross und auch schwer. Nicht

leicht zu fliegen, aber: Der Hammer...

Mittlerweile dient sie mir genau

dazu - ich fliege sie eher selten, ein bis dreimal im Monat nur,

aber der ganze Platz schaut dabei zu, von den Schaumwafflern bis

zu den Jetfliegern - auch schön. Und die Fallschirmabwürfe sind

immer der Hit...

|

|

|

|

Derzeitiger Zustand: Fliegt.

|

|

|

|

|

| Baubericht

Multiplex Cargo - Chromfinish und Brushless |

|

Dieser Baubericht befasst sich mit der

“Cargo” von Multiplex, einem Transportflugzeugmodell von meinem

Lieblingshersteller MPX. Die Beschaffung dieses vollständig aus

Styropor und Holz gefertigten Flugzeugs war in meinem Fall denkbar

schwierig, denn die Cargo wurde um 2006 aus dem Programm von

Multiplex gestrichen. Da ist ein Neukauf Mitte 2009 fast unmöglich

– letztlich habe ich aber zwei Quellen aufgetan, einen Händler

aus Kaufbeuren, bei dem ein netter Forumsteilnehmer eine Cargo

entdeckt hatte und dann noch ein Verkauf im RClineforum. Letzterer

war deutlich günstiger, sogar unter dem Preis, der zuletzt für den

neuen Cargobausatz verlangt wurde – also habe ich da zugeschlagen

und bei einem meiner zahlreichen Besuche im Ruhrgebiet den Schlenker

nach Münster hoch gemacht und die riesige Box abgeholt.

Zum Glück fahren wir mittlerweile einen Kombi – in den Fiesta wäre

die Box niemals reingegangen. Ein gigantisches Teil, denn der Rumpf

der Cargo ist in einem Stück geschäumt. Kennt man von Elapor oder

EPP-Fliegern sonst gar nicht. Ein kurzer Blick in den Karton: Bis

auf eine kleine Druckstelle am Rumpf und einem schlecht geschäumten

Motorhalter (das war sicherlich schon original Mist, liest man heute

noch in Foren, das da MPX bei der Cargo ab und an Probleme hatte)

alles in Bestzustand. Das hatte sich gelohnt! Die Teile waren in

reichlich Blasenfolie eingepackt und noch mit Zeitungspapier

fixiert. Das war zwar nicht original, aber so wusste ich, seit wann

die Cargo eingepackt war: Frühjahr 2007.

Die Kleinteile zur Anlenkung waren dabei, wie auch ein Fahrwerk.

Fein. Dazu gab es noch ein 4er Bürstenmotorsatz, den ich aber nicht

verbauen wollte. Die restlichen Kleinteile hatte ich bereits von

anderen Projekten übrig bzw. hatte ich in den Wochen vorher

irgendwann besorgt. Aber es war noch lange nicht alles da – und

manches stellte sich als nicht passend heraus. Aber man lernt ja. So

gingen diverse Wchen ins Land wo ich auf passende Teile wartete…

Der Bau dauerte letztlich vom Herbst 2009 bis ins Frühjahr 2010,

zum einen wegen der Komplexität der Cargo (das ist eindeutig kein

Modell von MPX, das in 2 Stunden fertig ist – oder an einem

Abend…), zum anderen wegen der Umbauten die ich vornahm, aber auch

nicht zuletzt, weil mich ab und an die Motivation verließ, mich mit

dem Riesendingen zu beschäftigen und anderes dazwischenkam.

Einerlei.

Letztlich sind folgende Komponenten drin verbaut, zu den

Modellkosten kamen also diese noch hinzu:

RClineforum MPX Cargo 1 118,00€ 118,00€

Wiggerich Empfänger AR6200 Spektrum 1 69,90€ 69,90€

R2Hobbies Servo Turborix MG995 (Schacht) 1 8,19€ 8,19€

R2Hobbies Servo Turborix 16g Std (QR) 2 3,46€ 6,92€

Hobbycity Servo HXT900 (SR) 1 2,35€ 2,35

Multiplex Servo Nano Pro MG (HR) 1 30,90€ 30,90€

eBay Regler Mystery 30A BEC 4 0,00€ 0,00€

eBay Motor Mystery 1700 2836 4 15,00 60,00€

eBay UBEC KDA3A 1 4,50€ 4,50€

Hobbycity Mitnehmer 6/4mm 4 1,45€ 5,80€

Hobbycity Hochstromstecker Deans

1 0,60 €

0,60 €

Hobbycity Hochstrombuchse Deans

1 0,60 €

0,60 €

R2Hobbies Servoverl. 30cm + 1Y-Kabel

3 1,50 € 4,50

€

Hobbycity Zippy 5000mAh LiPo, 11,1V, 15C 1

18,60 € 18,60 €

Für die Schönheit:

eBay Oracal 351 Chromfolie 5m 1 8,55€ 8,55€

eBay Oracal 651 RAL7004 Folie 5m 1 8,55€ 8,55€

Preise, Stand 03/10

Summe: 348,96 €

Ich muss dazu sagen, das der 6200er Empfänger schon von meiner EF16

da war, die ich auf einen AR500er umgerüstet habe und auch der

Servo fürs Höhenruder war schon da. Den hatte ich beim

Modellflugfestival in Oppingen 2009 bei der Verlosung gewonnen. So

gesehen habe ich also ein kleines bisschen Geld gespart – dennoch:

Autsch.

Und auch bei den Servos gab es Theater: Eines der beiden

Standardservos für die Fläche reagierte nicht immer, da war eine

kalte Lötstelle drin. Aber nach einem Upload eines Videos mit dem

Problem zu Youtube und zwei eMails kam dann kostenfrei Ersatz von

R2Hobbies. Nicht schlecht. Das alte Servo liegt nun bei mir als

Testteilchen bzw. wartet darauf, mal von mir repariert zu werden.

Als Props wollte ich die beiligenden MPX 5x4 Props verwenden, ich

hatte eine der letzten gefertigten Cargos erwischt, denn hier lag

einmal ein Viererpack Günniprops bei UND ein Viererpack der MPX

Schrauben. Warum, wieso: Keine Ahnung. Aber was ich wusste: Mit

meinem 3S Lipo und den Mysterymotoren würde ich je Motor mit der

Schraube nur ca. 12A verbrauchen bei Vollgas. Und dabei 450g Schub

erzeugen. Das mal vier: Unter 50A Gesamtlast und dabei satte 1,8kg

Schub – das ist ein Wort. Mit den originalen Motoren erzeugt die

Cargo bestenfalls (Bürste an 8 Zeller Nimh) je 260-330g Schub (mit

dem MPX Prop weniger Schub, mehr Speed, der Günni halt mehr Schub,

weniger Speed), also insgesamt ein gutes Kilo bis knapp um die 1,3kg

Schub. Und das bei einem Gesamtverbrauch von gut 40A.

So komme ich zwar nicht auf ein 1:1 Verhältnis Schub zu Gewicht,

bin aber deutlich über der originalen Motorisierung. Nur: Es ist

halt deutlich teurer wegen der vier Motoren und der vier Regler, der

Verkabelungsaufwand ist gewaltig… naja.

Eine Aufrüstmöglichkeit gibt es aber: Ich kann durch andere

Mitnehmer die Günniprops montieren und würde mit diesen und der

gleichen Motorisierung bei gleichem Stromverbrauch satte 400g Schub

gewinnen und damit die 1:1 Marke wohl erreichen. Sagt zumindest

Drivecalc, aber ob das stimmmt? Eine Option für die Zukunft also.

Zur Flugzeit: Ich könnte in 6 Minuten den 5000er Akku praktisch

komplett leeren, nach 80% Entnahmeregel sollte ich für gute 5

Minuten Dauervollgas Strom haben. Das fliegt aber sicher keiner,

ausser mit einem Impeller. Ich ging daher davon aus, das ungefähr

eine Minute Vollgas drin sind und dann 8-10 Minuten mit Halbgas und

darunter, was vermutlich noch viel zu viel ist. Wenn ich mit

Drittelgas wie bei der TS2 auskommen würde, sollten damit

Flugzeiten bis zu 12-13 Minuten machbar sein ohne die Akkus zu

killen. Das dürfte reichen.

Ohne Versandkosten liege ich also bei um die 350 Euro Marktpreis.

Eiwei. Das mit Abstand teuerste Modell was ich gebaut habe. Dafür

auch mit Sicherheit eines der beeindruckendsten und sicher das,

woran ich am längsten gebaut habe. Ein echter

„Sonntags-Showflieger“, der mit Sicherheit nicht an jedem

Flugtag geflogen werden wird…

Zum Aufbau des Ganzen:

Beginnen wir mit den ersten paar Teilchen, ein Foto vom

"Auslieferungszustand", also wo alles noch fein im Karton

ist, fehlt diesmal. Mein Haupt zu Asche.

Erster Schritt war bei mir die Kabinenhaube. Ein eher übersichtliches

Teil, wo aber schon die ersten Sachen zu tun sind. Die Anleitung

sieht vor, das in den Boden ein Holzstück mit einem kleinem Dübel

eingeklebt wird, der dann über ein Gummiband die Haube am Rumpf

halten soll. Nun, wir sind da technisch inzwischen etwas weiter, bei

mir kommen hier stattdessen eine ganze Batterie an Neodymmagneten

zum Einsatz, die das in der Luft halten sollen.

Erster Schritt:

Erster Schritt:

Aus dem Holzteilesatz werden die beiden hinteren Haubenteile

herausgenommen (bitte mit einem scharfen Skalpell nachschneiden,

sonst werden die Kanten unsauber) und dann mit Weiß-Leim oder wie

bei mir mit Pattex "Kleben statt Bohren" aneinander und

dann an der Haube verklebt. Easy. Nächster Schritt ist dann das

Einpassen der Plastikwanne in den Rumpf, in den der Akku platziert

werden soll.

Aus dem ABS Teil ausschneiden, einsetzen und dann ab

dafür. Der obere Rand überlappt ein wenig das Styro, ein idealer

Platz um darunter die Magnete einzubauen. Und das ist der nächste

Schritt, ein wenig das Styro unterm Rand entfernt, Magnete rein und

festkleben. Um nun die Magnete auch an der Haube an die richtige

Stelle zu kriegen sollte man die Magnete auf die Oberseite der

Plastikschale setzen und einen Klecks Kleber dranpacken. Aus dem ABS Teil ausschneiden, einsetzen und dann ab

dafür. Der obere Rand überlappt ein wenig das Styro, ein idealer

Platz um darunter die Magnete einzubauen. Und das ist der nächste

Schritt, ein wenig das Styro unterm Rand entfernt, Magnete rein und

festkleben. Um nun die Magnete auch an der Haube an die richtige

Stelle zu kriegen sollte man die Magnete auf die Oberseite der

Plastikschale setzen und einen Klecks Kleber dranpacken.

Dann die

Haube drauf und hoffen, das sie nicht am Kleber und am Plastikteil

festpappt sondern das die nur die Magnete festhält. Sollte das

klappen (gerne erst im dritten Anlauf) Mehr Kleber rund um die

Magnete und idealerweise noch Gewebeband drüber, damit es auch

wirklich hält. Bei mir sind nun 10 Magnete verbaut, 8 Stück 8x1mm

und ein Pärchen 8x2er an der Nase. Das hält ganz ordentlich. Dann die

Haube drauf und hoffen, das sie nicht am Kleber und am Plastikteil

festpappt sondern das die nur die Magnete festhält. Sollte das

klappen (gerne erst im dritten Anlauf) Mehr Kleber rund um die

Magnete und idealerweise noch Gewebeband drüber, damit es auch

wirklich hält. Bei mir sind nun 10 Magnete verbaut, 8 Stück 8x1mm

und ein Pärchen 8x2er an der Nase. Das hält ganz ordentlich.

Kleine

Verbesserung, die da direkt mit umgesetzt wurde: Kleine

Verbesserung, die da direkt mit umgesetzt wurde:

Statt nur Klettstreifen am Boden der Wanne aufzukleben, die später

den Akku halten, wurde von mir ein richtiges Kletthalteband durch

den Wannenboden verlegt, der den Akku dann oben umschließen und

halten kann. Einfach zwei entsprechen breite Schlitze reinschneiden,

Band durchziehen und dann unten mit Geweband oder so fixieren, so

das es nicht rausrutschen kann.

Vorteil:

Es kann sich nicht so einfach lösen, sieht sauber aus und… naja.

Ich wollte es mal austesten. Vorteil:

Es kann sich nicht so einfach lösen, sieht sauber aus und… naja.

Ich wollte es mal austesten.

|

Nächster

Schritt ist dann die Erstellung des Holzschachts bei mir gewesen.

Das Handbuch schlägt teilweise eine ganz andere

Montagereihenfolge vor, aber so ging es bei mir am besten vorwärts,

denn ich musste noch nicht auf fehlende Teile warten. Nächster

Schritt ist dann die Erstellung des Holzschachts bei mir gewesen.

Das Handbuch schlägt teilweise eine ganz andere

Montagereihenfolge vor, aber so ging es bei mir am besten vorwärts,

denn ich musste noch nicht auf fehlende Teile warten.

Dazu werden erstmal wie gehabt die Holzteile aus dem Teilesatz gelöst

und passend zusammengesteckt. Fertig sieht das schon ganz passend

aus. Kurze Sitzprobe im Flugi: Bei mir saß es auf Anhieb. Sonst

muss man hier nacharbeiten.

Wichtig:

Orientierung nach oben und unten beachten, sonst passen hinterher

die Bohrungen für die Flächenverbinder nicht mehr! Wenn das

soweit sitzt, kann man nun schon das Ganze Teil verkleben, so das

es nicht mehr auseinander fällt. Wichtig:

Orientierung nach oben und unten beachten, sonst passen hinterher

die Bohrungen für die Flächenverbinder nicht mehr! Wenn das

soweit sitzt, kann man nun schon das Ganze Teil verkleben, so das

es nicht mehr auseinander fällt.

Aber

noch nicht in den Rumpf damit, schön außerhalb kleben. Aber

noch nicht in den Rumpf damit, schön außerhalb kleben.

|

Als

nächsten Schritt habe ich dann das Seitenruderhorn verbaut, da

wir hier einen Styroflieger haben, geht das am besten mit Epoxy.

Ich hatte leider nichts mehr da, daher griff ich zu Pattex Kleben

statt Bohren. Um hier montieren zu können, wird das Seitenruder

mit einem scharfen Cutter freigeschnitten, dann das Servohorn gemäß

der Anleitung gekürzt, die Holzteile aufeinander geklebt und das

ganze dann miteinander im Nest verbaut. Als

nächsten Schritt habe ich dann das Seitenruderhorn verbaut, da

wir hier einen Styroflieger haben, geht das am besten mit Epoxy.

Ich hatte leider nichts mehr da, daher griff ich zu Pattex Kleben

statt Bohren. Um hier montieren zu können, wird das Seitenruder

mit einem scharfen Cutter freigeschnitten, dann das Servohorn gemäß

der Anleitung gekürzt, die Holzteile aufeinander geklebt und das

ganze dann miteinander im Nest verbaut.

Man

sieht hier schon, wie einfach das heute bei Elapormodellen im

Vergleich ist… Man

sieht hier schon, wie einfach das heute bei Elapormodellen im

Vergleich ist…

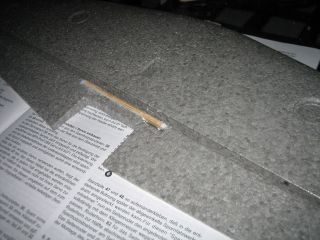

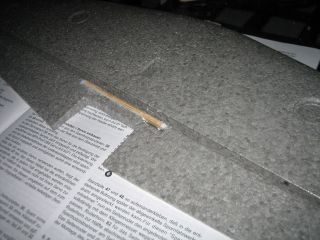

Auch die Verstärkung des Höhenruders, damit durch das dünne

Styro an der Stelle keine Probleme auftreten, wurde nun schon

verklebt.

Dazu

wird der dünne Kiefernstab passend eingeklebt. Dazu

wird der dünne Kiefernstab passend eingeklebt.

Und auch hier kann anschließend das Servohorn verklebt werden.

|

Mittlerweile

ist der Kleber am Rumpfeinsatz getrocknet und es geht zur Anprobe

mit den Flächen und dem Verbinderstab: Sitzt. Schön. Mittlerweile

ist der Kleber am Rumpfeinsatz getrocknet und es geht zur Anprobe

mit den Flächen und dem Verbinderstab: Sitzt. Schön.

Dann

geht es nun weiter mit dem Einkleben der Servohörner in die

Querruder. Keine Überraschung, auch hier wieder eine gelungene

Menge des Klebers in das Nest rein, Servohorn drauf, andrücken

und trocknen lassen. Dann

geht es nun weiter mit dem Einkleben der Servohörner in die

Querruder. Keine Überraschung, auch hier wieder eine gelungene

Menge des Klebers in das Nest rein, Servohorn drauf, andrücken

und trocknen lassen.

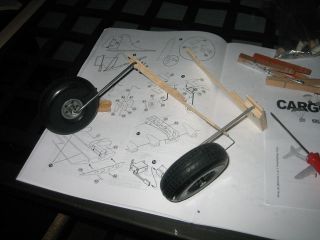

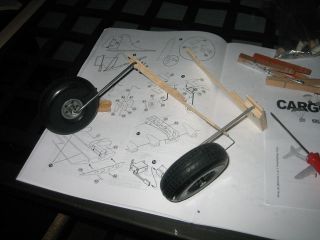

Kommen

wir zum Spornrad. Hier wird aus Holz eine Halterung gebaut, die

hoffentlich stabil genug ist, das Rad im Rumpf zu halten. Kommen

wir zum Spornrad. Hier wird aus Holz eine Halterung gebaut, die

hoffentlich stabil genug ist, das Rad im Rumpf zu halten.

Dazu

wird aus vier Holzteilen und einem Stück Plastikrohr eine

Halterung zusammengeklebt, in die man dann das Rad von unten mit

dem Fahrwerksdraht einschiebt. Dazu

wird aus vier Holzteilen und einem Stück Plastikrohr eine

Halterung zusammengeklebt, in die man dann das Rad von unten mit

dem Fahrwerksdraht einschiebt.

Zum

Kleben wird das Ganze fixiert, zwei Wäscheklammer halten hier

bestens. Zum

Kleben wird das Ganze fixiert, zwei Wäscheklammer halten hier

bestens.

Das

Endergebnis ist schon ganz nett, man fädelt noch einen Stellring

drauf und ich habe hier eine Unterlegscheibe auf dem Holz

verklebt. Das sollte die Reibung später deutlich reduzieren und

im Falle einer harten Landung den Stellring nicht so schnell im

Holz verschwinden lassen. Das

Endergebnis ist schon ganz nett, man fädelt noch einen Stellring

drauf und ich habe hier eine Unterlegscheibe auf dem Holz

verklebt. Das sollte die Reibung später deutlich reduzieren und

im Falle einer harten Landung den Stellring nicht so schnell im

Holz verschwinden lassen.

|

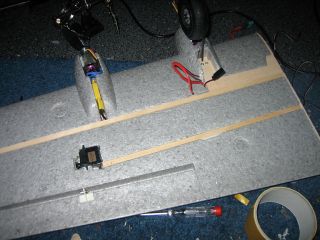

Wo

wir schon beim Fahrwerk sind, mache ich nun auch die Halter des

Hauptfahrwerks fertig. Hier ist viel Holz dabei, los geht es

wieder mit dem Lösen der Teile aus dem Bausatz. Ähnlich wie beim

Spornrad wird auch hier aus mehreren Teilen eine Halterung für

die vorgebogenen Drähte erstellt, das Ganze wird dann mit einer

guten Menge Kleber versehen und auch hier mit Klammern fixiert

getrocknet. Wo

wir schon beim Fahrwerk sind, mache ich nun auch die Halter des

Hauptfahrwerks fertig. Hier ist viel Holz dabei, los geht es

wieder mit dem Lösen der Teile aus dem Bausatz. Ähnlich wie beim

Spornrad wird auch hier aus mehreren Teilen eine Halterung für

die vorgebogenen Drähte erstellt, das Ganze wird dann mit einer

guten Menge Kleber versehen und auch hier mit Klammern fixiert

getrocknet.

Stellringe

und Räder drauf und dann sieht das schon fertig aus. Stellringe

und Räder drauf und dann sieht das schon fertig aus.

Kommen

wir damit zum Einbau des Flächenverbinderrohrs. Dies wird in den

Flügel eingesetzt und dort mit einer nicht eben kleinen Menge

Kleber gut befestigt. Wenn diese Verbindung sich im Flug löst,

dann ist der Flieger weg – also hier lieber etwas zu viel als zu

wenig verkleben. Ich würde es heute mit Epoxy machen aber: Ich

hatte halt nichts da und daher ist auch hier der "Kleben

statt Bohren" Kleber genutzt worden. Kommen

wir damit zum Einbau des Flächenverbinderrohrs. Dies wird in den

Flügel eingesetzt und dort mit einer nicht eben kleinen Menge

Kleber gut befestigt. Wenn diese Verbindung sich im Flug löst,

dann ist der Flieger weg – also hier lieber etwas zu viel als zu

wenig verkleben. Ich würde es heute mit Epoxy machen aber: Ich

hatte halt nichts da und daher ist auch hier der "Kleben

statt Bohren" Kleber genutzt worden.

|

Noch

ein paar Kleinteile die schnell zu machen sind: Die Griffschale

aus dem Holzbauteilesatz gelöst und schon mal in die kleinen

Styroteile eingeklebt, die später unter den Flügeln am Rumpf

sitzen werden. Noch

ein paar Kleinteile die schnell zu machen sind: Die Griffschale

aus dem Holzbauteilesatz gelöst und schon mal in die kleinen

Styroteile eingeklebt, die später unter den Flügeln am Rumpf

sitzen werden.

Anschließend

(sobald das Rohr im Flügel trocken ist) kann dann die hölzerne

Flügelwurzel eingebaut werden. Auch hier wird diese mit einem

passenden Kleber einfach aufs Styro geklebt, überschüssiger

Kleber sollte hier aber glatt verstrichen werden, damit später

der Flügel auch in die Aufnahme am Rumpf passt. Anschließend

(sobald das Rohr im Flügel trocken ist) kann dann die hölzerne

Flügelwurzel eingebaut werden. Auch hier wird diese mit einem

passenden Kleber einfach aufs Styro geklebt, überschüssiger

Kleber sollte hier aber glatt verstrichen werden, damit später

der Flügel auch in die Aufnahme am Rumpf passt.

Und

bevor es nun weitergeht habe ich auch noch eben die

produktionsbedingten Styroreste aus den beiden Kanälen entfernt,

in die man später die Kiefernverstärkungsleisten einklebt. Bei

Elapormodellen findet man da heute normalerweise eine lange

CFK-Stange und fertig. Und

bevor es nun weitergeht habe ich auch noch eben die

produktionsbedingten Styroreste aus den beiden Kanälen entfernt,

in die man später die Kiefernverstärkungsleisten einklebt. Bei

Elapormodellen findet man da heute normalerweise eine lange

CFK-Stange und fertig.

Als

nächstes hatte ich mich an diversen Varianten versucht, die

Motoren zu befestigen. Da die kleinen Mysterys nicht mit viel

Befestigungsmaterial kommen, eine Rückwandmontage auch nicht geht

ist hier Bastelei angesagt. Erste Idee waren Holzschotte zu nehmen

und da dran die Mysterys zu verschrauben. Das wäre ein Möglichkeit,

gefiel mir aber nicht so recht, denn so wären die drehenden

Aussenläufer gefährlich nahe später an den Motorkabeln gewesen.

Und das schutzlos. Hmm. Als

nächstes hatte ich mich an diversen Varianten versucht, die

Motoren zu befestigen. Da die kleinen Mysterys nicht mit viel

Befestigungsmaterial kommen, eine Rückwandmontage auch nicht geht

ist hier Bastelei angesagt. Erste Idee waren Holzschotte zu nehmen

und da dran die Mysterys zu verschrauben. Das wäre ein Möglichkeit,

gefiel mir aber nicht so recht, denn so wären die drehenden

Aussenläufer gefährlich nahe später an den Motorkabeln gewesen.

Und das schutzlos. Hmm.

Also

erstmal beseite gelegt und was anderes gemacht: Die Kabinenhaube

wurde verchromt. Ich hatte zuvor ein paar Bilder im RCLineforum

gesheen von jemandem, der auch seine Cargo im B17 Look gebaut hat,

und diese voll verchromt hat. Fand ich genial auch wenn er warnte,

das das viel Arbeit wäre. Meine Güte, hatte der Recht…. Also

erstmal beseite gelegt und was anderes gemacht: Die Kabinenhaube

wurde verchromt. Ich hatte zuvor ein paar Bilder im RCLineforum

gesheen von jemandem, der auch seine Cargo im B17 Look gebaut hat,

und diese voll verchromt hat. Fand ich genial auch wenn er warnte,

das das viel Arbeit wäre. Meine Güte, hatte der Recht….

Mit

teilweise Streifchen von 5-8mm Breite wurde der Rumpf bei mir

beklebt, mit Sicherheit die Arbeit, die am längsten dauerte. Ich

weiß nicht wie viel, aber das komplette Flugzeug zu verspachteln,

abzuschleifen neu zu verspachteln, abzuschleifen und dann zu

lackieren wäre wohl deutlich schneller gewesen und hätte auch

gut ausgesehen. Mit

teilweise Streifchen von 5-8mm Breite wurde der Rumpf bei mir

beklebt, mit Sicherheit die Arbeit, die am längsten dauerte. Ich

weiß nicht wie viel, aber das komplette Flugzeug zu verspachteln,

abzuschleifen neu zu verspachteln, abzuschleifen und dann zu

lackieren wäre wohl deutlich schneller gewesen und hätte auch

gut ausgesehen.

Sei es drum.

Nach einer ganzen Weile war dann die Haube verchromt, die

Ausschnitte für die Fenster blieben für schwarze Folie als

Fensterersatz frei.

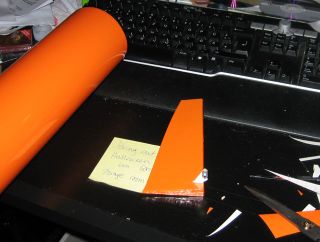

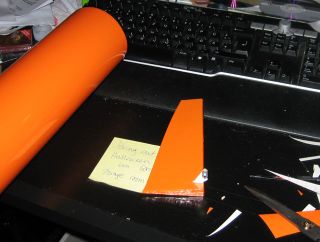

Ich

habe mir dann die orangene Folie geholt und damit dann das

Seitenruder verarbeitet. Immerhin ging das flott.. Ich

habe mir dann die orangene Folie geholt und damit dann das

Seitenruder verarbeitet. Immerhin ging das flott..

|

Danach

habe ich dann die Abwurfschachtdeckel vorgenommen und hier die

Verstärkungsleisten und Servohörner eingeklebt. Auch die kleinen

Plastikröhrchen, in die die Lagerdrähte für die Deckel kommen

wurden schon verbaut. Danach

habe ich dann die Abwurfschachtdeckel vorgenommen und hier die

Verstärkungsleisten und Servohörner eingeklebt. Auch die kleinen

Plastikröhrchen, in die die Lagerdrähte für die Deckel kommen

wurden schon verbaut.

Und

wo wir schon beim Verchromen waren: Die Griffstücke unterm Rumpf

wurden verchromt. Aufgrund der Größe ging das recht flott. Und

wo wir schon beim Verchromen waren: Die Griffstücke unterm Rumpf

wurden verchromt. Aufgrund der Größe ging das recht flott.

Kommen

wir zum Einbau der Servos in den Flächen. Hier musste einiges an

Material weg, denn die alten MSX Servos gibt es nirgends mehr. Die

Turborixservos passten dann irgendwann in die umgebauten Nester

rein, wurden mit Tape umwickelt und eingeklebt. Kommen

wir zum Einbau der Servos in den Flächen. Hier musste einiges an

Material weg, denn die alten MSX Servos gibt es nirgends mehr. Die

Turborixservos passten dann irgendwann in die umgebauten Nester

rein, wurden mit Tape umwickelt und eingeklebt.

Tipp:

Am Servo eine kleine Schleife vom Kabel legen, so kann man später

bei einem defekten Servo einfach das neue anlöten und muss nicht

größere Operationen starten… Hab ich natürlich nicht gemacht.

:/ Tipp:

Am Servo eine kleine Schleife vom Kabel legen, so kann man später

bei einem defekten Servo einfach das neue anlöten und muss nicht

größere Operationen starten… Hab ich natürlich nicht gemacht.

:/

Zurück

zu den Motoren: Hier hatte jemand aus dem Easystarforum eine

geniale Idee zur Montage: Einfach in alte abgeschnittene

Revelldosen einbauen. Super – nur hatte ich so was nicht da. Ein

paar Wochen nachdem ich in der Firma mal rumfragte, brachte mir

jemand ein paar leere Dosen vorbei und die Bastelei konnte

beginnen. Zurück

zu den Motoren: Hier hatte jemand aus dem Easystarforum eine

geniale Idee zur Montage: Einfach in alte abgeschnittene

Revelldosen einbauen. Super – nur hatte ich so was nicht da. Ein

paar Wochen nachdem ich in der Firma mal rumfragte, brachte mir

jemand ein paar leere Dosen vorbei und die Bastelei konnte

beginnen.

Zuerst

wurden die Dosen entleert und mit Nitroverdünnung (bäh!)

gereinigt. Dann der Wulst mit Dremel und Trennscheibe entfernt. Zuerst

wurden die Dosen entleert und mit Nitroverdünnung (bäh!)

gereinigt. Dann der Wulst mit Dremel und Trennscheibe entfernt.

Und bevor es weiterging musste ich

ja noch die Motorhalter an die Dosen anpassen – wie macht man

das? Einfach – etwas Sandpapier mit Teppichband an eine der

Dosen ran und dann vorsichtig die Dose mit drehenden Bewegungen in

die Halterung reindrehen.

Das

Sandpapier nimmt etwas Styro weg und die Dose sitzt. Dann wieder

rausdrehen und säubern. Mit allen vier Halterunge gemacht hatte

ich so einen guten Platz für die Dosen geschaffen ohne Sturz und

Zug groß zu verändern. Das

Sandpapier nimmt etwas Styro weg und die Dose sitzt. Dann wieder

rausdrehen und säubern. Mit allen vier Halterunge gemacht hatte

ich so einen guten Platz für die Dosen geschaffen ohne Sturz und

Zug groß zu verändern.

Schon mal grob geschaut, ob das mit Regler passt… Joa, könnte

was werden.

Ich

habe dann mal geschaut ob alle Motoren und Regler auch gehen

(waren ok) und dann mal den Flieger im Rohzustand

zusammengesteckt. Ich

habe dann mal geschaut ob alle Motoren und Regler auch gehen

(waren ok) und dann mal den Flieger im Rohzustand

zusammengesteckt.

Ganz

schön großes Teil… Ganz

schön großes Teil…

|

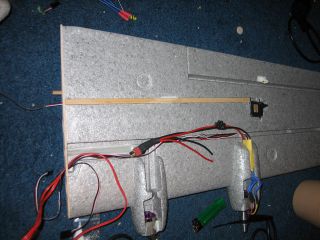

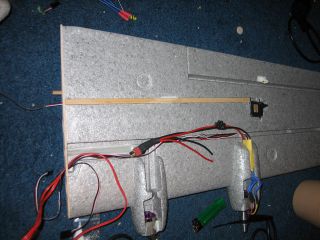

Weiter

ging es nach einer längeren Pause – die Revelldosen wurden

nun als Motoraufnahme umfunktioniert. Dank des hervorragenden

Plans aus dem Easystarforum für die Montage des Motors in einer

Filmdose, hat mir netterweise ein Azubi aus der Firma einen

Metallstempel gemacht, auf dem die Dose dann einfach mit einer

Standbohrmaschine exakt gebohrt werden konnte. Weiter

ging es nach einer längeren Pause – die Revelldosen wurden

nun als Motoraufnahme umfunktioniert. Dank des hervorragenden

Plans aus dem Easystarforum für die Montage des Motors in einer

Filmdose, hat mir netterweise ein Azubi aus der Firma einen

Metallstempel gemacht, auf dem die Dose dann einfach mit einer

Standbohrmaschine exakt gebohrt werden konnte.

Dann

noch an der Ecke der Dose die Öffnung für die Motorkabel

eingeschnitten und fertig sind die professionellen Halter. Noch

leichte Farbreste dran, aber auch das geht. Dann

noch an der Ecke der Dose die Öffnung für die Motorkabel

eingeschnitten und fertig sind die professionellen Halter. Noch

leichte Farbreste dran, aber auch das geht.

Die Motoren werden nun von innen in die Dose geschoben und außen

mit je 4 Unterlegscheiben unter und über den Bohrungen in der

Dose verschraubt. Hintersinn ist, das so ein kleiner Spalt zur

Belüftung des Motors auch vorne entsteht und der Sprengring auf

keinen Fall mit der Halterung in Berührung kommen kann.

Nach

einer kurzen Anprobe in der Fläche war dann klar, das das so

gut klappen wird – aber der Regler nicht hinter den Motor mehr

passt. Leider sind die Dosen nicht lang genug, um den

rotierenden Teil des Aussenläufers ganz abzudecken, so das hier

immer noch Gefahr besteht. Also müssen die Regler woanders hin.

Schade. Nach

einer kurzen Anprobe in der Fläche war dann klar, das das so

gut klappen wird – aber der Regler nicht hinter den Motor mehr

passt. Leider sind die Dosen nicht lang genug, um den

rotierenden Teil des Aussenläufers ganz abzudecken, so das hier

immer noch Gefahr besteht. Also müssen die Regler woanders hin.

Schade.

Nach

ein bisschen Probieren war klar: Sie müssen in die hintere

Styrowölbung rein bzw. auf das Fahrwerksholz geklebt werden.

Das ist nicht so schön, ging aber kaum anders. Die Wärmeentwicklung

der Regler macht mir eher weniger Sorgen, da nur 12A je Motor

abgerufen werden, und Vollgas wohl nur seltenst genutzt werden würde,

dürften die sich derbe langweilen im Betreib. Auch das BEC wird

ja von einem externen Baustein übernommen, also auch hier keine

Hitzequelle. Nach

ein bisschen Probieren war klar: Sie müssen in die hintere

Styrowölbung rein bzw. auf das Fahrwerksholz geklebt werden.

Das ist nicht so schön, ging aber kaum anders. Die Wärmeentwicklung

der Regler macht mir eher weniger Sorgen, da nur 12A je Motor

abgerufen werden, und Vollgas wohl nur seltenst genutzt werden würde,

dürften die sich derbe langweilen im Betreib. Auch das BEC wird

ja von einem externen Baustein übernommen, also auch hier keine

Hitzequelle.

Woanders

wäre es sicher besser gewesen,. Aber irgendwas kann man ja

immer besser machen…Die Montage der Motorhalterungen erfolgte

dann wie immer bei mir mit doppelseitigem Tape und Kleber. Nur

halt kein CA-Kleber wegen des Styros, sondern es kam wieder der

Pattex PU-Kleber zum Einsatz. Woanders

wäre es sicher besser gewesen,. Aber irgendwas kann man ja

immer besser machen…Die Montage der Motorhalterungen erfolgte

dann wie immer bei mir mit doppelseitigem Tape und Kleber. Nur

halt kein CA-Kleber wegen des Styros, sondern es kam wieder der

Pattex PU-Kleber zum Einsatz.

Nach

dem Einbau ein kurzer Funktionstest und sehen ob walles (richtig

rum) läuft: Perfekt. Nach

dem Einbau ein kurzer Funktionstest und sehen ob walles (richtig

rum) läuft: Perfekt.

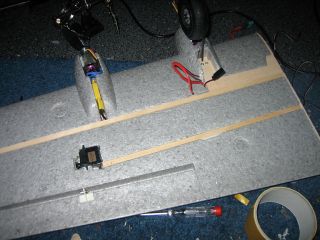

Weiter

ging es mit der Verlegung der Servo- und Motorkabel in den Flächen.

Hier muss leider etwas Material weggeschnitten werden, denn die

Aussarungen für Servoverbinderstecker etc. sind nicht

vorhanden. Also Cutter gezückt, die Stellen passend erweitert,

Kabel dran und dann mit doppelseitigem Tape am Boden fixiert. Weiter

ging es mit der Verlegung der Servo- und Motorkabel in den Flächen.

Hier muss leider etwas Material weggeschnitten werden, denn die

Aussarungen für Servoverbinderstecker etc. sind nicht

vorhanden. Also Cutter gezückt, die Stellen passend erweitert,

Kabel dran und dann mit doppelseitigem Tape am Boden fixiert.

Am

Ende noch durch die Löcher der Flügelwurzel ziehen und dann

die Kiefernleiste anpassen. Hier habe ich reichlich Kleber

verwendet, die Sache soll ja stabil werden und nicht beim ersten

Flug schon durchbrechen. Styro ist meiner Meinung nach nicht so

stabil wie Elapor, da es nicht elastisch ist, bricht es einfach

statt nachzugeben und sich zu verformen. Am

Ende noch durch die Löcher der Flügelwurzel ziehen und dann

die Kiefernleiste anpassen. Hier habe ich reichlich Kleber

verwendet, die Sache soll ja stabil werden und nicht beim ersten

Flug schon durchbrechen. Styro ist meiner Meinung nach nicht so

stabil wie Elapor, da es nicht elastisch ist, bricht es einfach

statt nachzugeben und sich zu verformen.

Wo

wir schon beim Einkleben sind, wurde nun auch das Höhenruderservo

eingebaut. Mit Tesa umwickelt wandert es in die passende

Aussparung. Simpel. Ein gutes Hitec Nano-S mit Metallgetriebe

soll das Höhenruder verlässlich machen - wäre doof, das

Modell durch einen defekten oder zu schwachen Servo zu

verlieren. Ein Querruder oder Seite kann man verschmerzen - ohne

Höhe aber ist alles Mist. Wo

wir schon beim Einkleben sind, wurde nun auch das Höhenruderservo

eingebaut. Mit Tesa umwickelt wandert es in die passende

Aussparung. Simpel. Ein gutes Hitec Nano-S mit Metallgetriebe

soll das Höhenruder verlässlich machen - wäre doof, das

Modell durch einen defekten oder zu schwachen Servo zu

verlieren. Ein Querruder oder Seite kann man verschmerzen - ohne

Höhe aber ist alles Mist.

|

Zurück

zu den Motoren – hier wurden nun an den äußeren Motoren die

Kabel zum Regler direkt verlötet. Spart Stecker und rankommen

kommt man später eh schlecht. Im Zweifel muss man dann was am

Reglerkabel abknipsen, daher hier eine halbe Schlaufe gelassen von

der Länge her. Zurück

zu den Motoren – hier wurden nun an den äußeren Motoren die

Kabel zum Regler direkt verlötet. Spart Stecker und rankommen

kommt man später eh schlecht. Im Zweifel muss man dann was am

Reglerkabel abknipsen, daher hier eine halbe Schlaufe gelassen von

der Länge her.

Aber

so muss es an der Halterungswand befestigt werden, wenn die Kabel

sich lösen und am Motor schleifen gibt es sonst einen

Kurzschluss! Dazu ein Stück Teppichklebeband an die Wand, Kabel

grob draufdrücken und mit reichlich Epoxy oder halt Pattex Kleber

an der Wand befestigen (überstreichen). Das ergibt eine recht gut

haltende Konstruktion, die man aber später mit scharfem Cutter

wieder von der Wand abschneiden kann, falls was ist. Aber

so muss es an der Halterungswand befestigt werden, wenn die Kabel

sich lösen und am Motor schleifen gibt es sonst einen

Kurzschluss! Dazu ein Stück Teppichklebeband an die Wand, Kabel

grob draufdrücken und mit reichlich Epoxy oder halt Pattex Kleber

an der Wand befestigen (überstreichen). Das ergibt eine recht gut

haltende Konstruktion, die man aber später mit scharfem Cutter

wieder von der Wand abschneiden kann, falls was ist.

Es

wurde Zeit, nun die Kabel zu verlegen, damit auch die zweite

Flächenverstärkung eingebaut werden kann. Durch das zusätzliche

Kabel zum Regler passen leider die von MPX vorgeschäumten

Aussparungen am Schacht nicht, hier ist es erforderlich gewesen,

am Verstärkungsstab ca. 2 mm Material abzutragen und auch im

Styro etwas für die Steckverbinder zu entfernen. Nicht schön,

geht aber nicht anders. Es

wurde Zeit, nun die Kabel zu verlegen, damit auch die zweite

Flächenverstärkung eingebaut werden kann. Durch das zusätzliche

Kabel zum Regler passen leider die von MPX vorgeschäumten

Aussparungen am Schacht nicht, hier ist es erforderlich gewesen,

am Verstärkungsstab ca. 2 mm Material abzutragen und auch im

Styro etwas für die Steckverbinder zu entfernen. Nicht schön,

geht aber nicht anders.

Weiter

ging es nun mit dem Auftragen der Folien auf Flächen und später

Rumpf. Eine unglaubliche Fleißarbeit begann, denn die Rundungen

erfordern ein Auftragen der Folie mit kleinen Schnipseln. Das

mache ich hoffentlich nie wieder… Weiter

ging es nun mit dem Auftragen der Folien auf Flächen und später

Rumpf. Eine unglaubliche Fleißarbeit begann, denn die Rundungen

erfordern ein Auftragen der Folie mit kleinen Schnipseln. Das

mache ich hoffentlich nie wieder…

Das

Positive ist, das man für die geraden Flächen breitere Streifen

nutzen kann - wenn man sich beeilt, kann man so in nur 3 Stunden

eine ganze Tragfläche schaffen. Das

Positive ist, das man für die geraden Flächen breitere Streifen

nutzen kann - wenn man sich beeilt, kann man so in nur 3 Stunden

eine ganze Tragfläche schaffen.

Ich

beeilte mich aber nicht wirklich... Ich

beeilte mich aber nicht wirklich...

Zwischendurch

mal wieder eine Sitzprobe, ob auch alle Teile passen: Sah immer

noch gut aus. Man sieht hier auch auf beiden Seiten, wie die

ersten Verstärkungsstreben drin sind, die zweiten noch fehlen

aber die Kabel bereits liegen. Ein guter Zeitpunkt zu schauen. Ob

alle Verbindungen funktionieren… Zwischendurch

mal wieder eine Sitzprobe, ob auch alle Teile passen: Sah immer

noch gut aus. Man sieht hier auch auf beiden Seiten, wie die

ersten Verstärkungsstreben drin sind, die zweiten noch fehlen

aber die Kabel bereits liegen. Ein guter Zeitpunkt zu schauen. Ob

alle Verbindungen funktionieren…

Grob zusammengesteckt sah das Ganze schon wieder etwas mehr nach

Flieger aus.

Zeit,

die zweiten Verbinder einzubauen.: Zeit,

die zweiten Verbinder einzubauen.:

Wie gehabt den anderen Stab einkleben – ich hab das hier nicht

so genau dokumentiert, weil es schon beim ersten Stab gut zu sehen

war.

An

dieser Stelle wird dann auch das Fahrwerk endlich eingeklebt,

nachdem der zweite Verstärkungsstab drin war, wird reichlich

Epoxy angerührt (ich hatte auch endlich welches da, eine leere

Katzenfutterschale dient mir immer als frische Rührschale…) und

dann das Fahrwerk in das Loch geklebt. An

dieser Stelle wird dann auch das Fahrwerk endlich eingeklebt,

nachdem der zweite Verstärkungsstab drin war, wird reichlich

Epoxy angerührt (ich hatte auch endlich welches da, eine leere

Katzenfutterschale dient mir immer als frische Rührschale…) und

dann das Fahrwerk in das Loch geklebt.

So

füllt man auch den Flächenverbinderstabhalter bis zum Fahrwerk

hoch, hier geht also einiges an Kleber rein. Macht die Cargo

leider nicht wirklich leichter, aber im Interesse der Stabilität

sollte hier nicht geschludert werden. So

füllt man auch den Flächenverbinderstabhalter bis zum Fahrwerk

hoch, hier geht also einiges an Kleber rein. Macht die Cargo

leider nicht wirklich leichter, aber im Interesse der Stabilität

sollte hier nicht geschludert werden.

|

Nachdem

das drinnen ist, geht es mit dem Abwurfschacht weiter – hier ist

die Mechanik einzustellen. Ein nicht eben kleines Problem, denn

den Servohebel der bei der Cargo dabei sein sollte, hatte ich

irgendwie verbummelt und musste nun den Turborixhebel anpassen und

einstellen. Nachdem

das drinnen ist, geht es mit dem Abwurfschacht weiter – hier ist

die Mechanik einzustellen. Ein nicht eben kleines Problem, denn

den Servohebel der bei der Cargo dabei sein sollte, hatte ich

irgendwie verbummelt und musste nun den Turborixhebel anpassen und

einstellen.

Nur

zwei Stunden später ging es dann endlich, das beide Seiten sich

einigermaßen gleich öffneten und schlossen ohne das der

Servo gegen eine Endstellung arbeiten musste. Was ein Gefummel. Nur

zwei Stunden später ging es dann endlich, das beide Seiten sich

einigermaßen gleich öffneten und schlossen ohne das der

Servo gegen eine Endstellung arbeiten musste. Was ein Gefummel.

Zur

Verschönerung der Cargo habe ich wie auch bei den meisten meiner

anderen Flieger wieder Decals erstellt und mit einem Laserdrucker

auf eine selbstklebende Folie (Xerocolor) gedruckt. Muss man zwar

ausschneiden und dann noch mit Sekundenkleber (das ging hier ja

wegen der nun unter den Decals befindlichen Oracal Folie)

befestigen, aber was macht man nicht alles. Also: Schnippel- und

Klebarbeiten, sowie weitere Folienauftragsaktionen standen an. Zur

Verschönerung der Cargo habe ich wie auch bei den meisten meiner

anderen Flieger wieder Decals erstellt und mit einem Laserdrucker

auf eine selbstklebende Folie (Xerocolor) gedruckt. Muss man zwar

ausschneiden und dann noch mit Sekundenkleber (das ging hier ja

wegen der nun unter den Decals befindlichen Oracal Folie)

befestigen, aber was macht man nicht alles. Also: Schnippel- und

Klebarbeiten, sowie weitere Folienauftragsaktionen standen an.

Dank

diverser Verzögerungen unter anderem durch den Zoll war dann

irgendwann auch mein Servo für das Seitenruder da. Aus Kostengründen

und weil ich gute Erfahrungen mit ihenn gemacht habe, kommt hier

ein simples HXT900 von Hobbycity zum Einsatz. Das ist günsitg,

genau genug und erfüllt seinen Zweck. Hier muss ins Styro noch

mit dem Schraubendreher ein Kanal gestochen werden, damit das

Kabel dann Richtung Empfänger im Rumpf laufen kann. Dank

diverser Verzögerungen unter anderem durch den Zoll war dann

irgendwann auch mein Servo für das Seitenruder da. Aus Kostengründen

und weil ich gute Erfahrungen mit ihenn gemacht habe, kommt hier

ein simples HXT900 von Hobbycity zum Einsatz. Das ist günsitg,

genau genug und erfüllt seinen Zweck. Hier muss ins Styro noch

mit dem Schraubendreher ein Kanal gestochen werden, damit das

Kabel dann Richtung Empfänger im Rumpf laufen kann.

Verlängerungen

werden montiert und im Styro passende Einschnitte gemacht, damit

diese nicht überstehen. Ein paar Streifen Klebeband halten das

Ganze, die Oracalfolie wuird es später sowieso verdecken. Verlängerungen

werden montiert und im Styro passende Einschnitte gemacht, damit

diese nicht überstehen. Ein paar Streifen Klebeband halten das

Ganze, die Oracalfolie wuird es später sowieso verdecken.

Für

den Durchbruch der eingeschäumten Kabeltrasse in den Rumpf habe

ich schlicht einen grossen Bohrer genutzt. Da ja auch der Stecker

hier durch muss, ist das etwas größer zu wählen. Macht aber

nichts, denn die Innenseite wird ja vom Abwurfschacht überdeckt. Für

den Durchbruch der eingeschäumten Kabeltrasse in den Rumpf habe

ich schlicht einen grossen Bohrer genutzt. Da ja auch der Stecker

hier durch muss, ist das etwas größer zu wählen. Macht aber

nichts, denn die Innenseite wird ja vom Abwurfschacht überdeckt.

Apropos: Apropos:

Der Abwurfschacht wird nun endgültig eingebaut, denn die

Funktionen der Servos sind ja OK. Sinnvoll wäre es gewesen, noch

eben vorm Verbauen die Teile zu verchromen, aber nunja – „nächstes

Mal“. Hehe.

Um

die erforderlichen Klebestellen zu markieren wird das Teil in den

Rumpf gesteckt und am Holz angezeichnet, wo es aufhört. Danach

dann genug Epoxy anrühren und damit die relevanten Stellen im

Styrobereich einstreichen. Nicht zu viel, denn hervorquellendes

Epoxy könnte den Sitz der Flüger verschlechtern! Um

die erforderlichen Klebestellen zu markieren wird das Teil in den

Rumpf gesteckt und am Holz angezeichnet, wo es aufhört. Danach

dann genug Epoxy anrühren und damit die relevanten Stellen im

Styrobereich einstreichen. Nicht zu viel, denn hervorquellendes

Epoxy könnte den Sitz der Flüger verschlechtern!

Die

Anleitung rät, hier zur Sitzkontrolle die Flächen einzustecken

und abzuziehen bevor das Epoxy abbindet. Davon habe ich aber

Abstand genommen, denn meine Befürchtung war, das so evtl. die

Bespannung durch die Folie abgeht bzw. das Epoxy zu schnell klebt.

Es passt aber auch so recht gut bei mir. Die

Anleitung rät, hier zur Sitzkontrolle die Flächen einzustecken

und abzuziehen bevor das Epoxy abbindet. Davon habe ich aber

Abstand genommen, denn meine Befürchtung war, das so evtl. die

Bespannung durch die Folie abgeht bzw. das Epoxy zu schnell klebt.

Es passt aber auch so recht gut bei mir.

Was ich aber gemacht habe: Um die kleinen Rumpfstücke anzukleben,

die die Griffschalen tragen – hier habe ich kurzzeitig die Flächen

eingesteckt um die Verklebung zu erleichtern. Und siehe da: Es hat

die Bespannung an einer Stelle angegriffen, das war also nicht

optimal. Ging aber auch. Endresultat: Der Abwurfschacht saß fest

im Rumpf und die Klebestellen wurden noch mal mit ein wenig Epoxy

verstärkt. Da das ein wenig die Sollbruchstelle der Cargo ist,

wollte ich hier nicht kleinlich sein.

Die

zuvor erwähnten Decals wurden dann nach der Beendigung der

Rumpfverchromung mit Folie ebenfalls montiert. Wie auch bei den Flügeln

half hier etwas Sekundenkleber nach. Die

zuvor erwähnten Decals wurden dann nach der Beendigung der

Rumpfverchromung mit Folie ebenfalls montiert. Wie auch bei den Flügeln

half hier etwas Sekundenkleber nach.

Weil es so schön war, noch ein Bild der montierten Griffschalen

beim Aushärten unter den Flächen...

|

Zurück

zu den letzten Arbeiten: Zurück

zu den letzten Arbeiten:

Das Spornrad musste noch verbaut werden, ebenso das Höhen- und

Seitenleitwerk. Ich begann mit dem Biegen des Spornraddrahts. Hier

schreibt MPX was von „einfach mit Kombizange biegen“. Nunja,

mit dem Einsatz von zwei Kombizangen. Hammer und einer

Schraubzange ging das dann ganz gut über die Bühne, der Draht

muss später nämlich exakt im Seitenruder eingepasst werden. Dort

waren ja irgendwann zu Anfang die Holzstücke montiert worden…

Also

Step 1: Das Höhenleitwerk einkleben. Ist easy: Einiges an Epoxy

auf die Fläche verteilen, Leitwerk draufsetzen und noch mit

Geodreieck nachmessen. Fertig. Nut- und Federprinzip hilft hier,

gerade zu arbeiten. Man sieht, das ich die Klebestellen von Folie

frei gehalten habe. Also

Step 1: Das Höhenleitwerk einkleben. Ist easy: Einiges an Epoxy

auf die Fläche verteilen, Leitwerk draufsetzen und noch mit

Geodreieck nachmessen. Fertig. Nut- und Federprinzip hilft hier,

gerade zu arbeiten. Man sieht, das ich die Klebestellen von Folie

frei gehalten habe.

Dann

das Holzstück mit dem Spornrad in die Aussparung einsetzen, zuvor

mit etwas Epoxy bestreichen. Der Draht zeigt dabei nach hinten,

denn dort sitzt später das Seitenruder. Dann

das Holzstück mit dem Spornrad in die Aussparung einsetzen, zuvor

mit etwas Epoxy bestreichen. Der Draht zeigt dabei nach hinten,

denn dort sitzt später das Seitenruder.

Danach kommt das Seitenleitwerk

rein – und hier habe ich vergessen ein Foto von zu machen, Mist!

Ist aber genauso wie beim Höhenleitwerk, es wird einiges an Epoxy

in die Nut gepackt, das Leitwerk von oben reingesetzt, angedrückt,

Sitz kontrolliert: Fertig. Naja, nicht ganz. Bei mir ist doch tatsächlich

hinten das Stück abgebrochen, an dem das Spornrad seitlich

eingesteckt wird. Eine doofe Schwachstelle und vor allem die

einzige Stelle, wo der Baukasten bei mir nicht gut gepasst hat,

denn das Teil musste etwas nach unten gebogen werden zum

Verkleben. Zum Glück konnte ich das gut retten, Folie ab, Epoxy

rein, trocknen lassen, neue Folie drauf und einkleben. Hält und

sieht nicht nach Bruch aus. Glück gehabt, hoffe ich.

Weiter

ging es mit dem Einkleben der Scharniere fürs Seitenruder. Warum

MPX das nicht auch bei den anderen Rudern macht, ist mir ein Rätsel

– sinnvoll wäre es! Weiter

ging es mit dem Einkleben der Scharniere fürs Seitenruder. Warum

MPX das nicht auch bei den anderen Rudern macht, ist mir ein Rätsel

– sinnvoll wäre es!

So

aber wurde in Ruder und Seitenleitwerk ein Schlitz in Höhe der

Scharniere gemacht, die Scharniere mit UHU Por eingeklebt, das

ganze über Nacht getrocknet und dann über den Draht des

Spornrads gesteckt. So sah man sofort, wo nun im Leitwerk der

Kleber hinmusste – also Scharnier mit UHU Por bestrichen,

eingesteckt und wieder über Nacht trocknen lassen. Fertig. So

aber wurde in Ruder und Seitenleitwerk ein Schlitz in Höhe der

Scharniere gemacht, die Scharniere mit UHU Por eingeklebt, das

ganze über Nacht getrocknet und dann über den Draht des

Spornrads gesteckt. So sah man sofort, wo nun im Leitwerk der

Kleber hinmusste – also Scharnier mit UHU Por bestrichen,

eingesteckt und wieder über Nacht trocknen lassen. Fertig.

Zwischendurch

gab es dann mal wieder eine Fummelarbeit - da die angedeuteten

Fenster ja tiefer als das restliche Styro sassen, wurde die

Chomrfoie dort recht wellig. Ausserdem wollte ich die Fenster eh

abgesetzt haben - also aus dem Decalsatz der EF16 von Phase 3 die

ungenutzten schwarzen Decalteile passend ausgeschnitten und mit

einem Cutter die Chromfolie ausgestanzt. Zwischendurch

gab es dann mal wieder eine Fummelarbeit - da die angedeuteten

Fenster ja tiefer als das restliche Styro sassen, wurde die

Chomrfoie dort recht wellig. Ausserdem wollte ich die Fenster eh

abgesetzt haben - also aus dem Decalsatz der EF16 von Phase 3 die

ungenutzten schwarzen Decalteile passend ausgeschnitten und mit

einem Cutter die Chromfolie ausgestanzt.

So

sind die Wellen verschwunden und die schwarze Folie sieht mehr

nach Fenster aus... So

sind die Wellen verschwunden und die schwarze Folie sieht mehr

nach Fenster aus...

Das

sieht dann schon richtig nach Flugzeug aus... Das

sieht dann schon richtig nach Flugzeug aus...

Da

noch am zweiten Flügel das Fahrwerk fehlte, wurde auch hier

analog zum ersten Flügel alles montiert und verklebt. Da

noch am zweiten Flügel das Fahrwerk fehlte, wurde auch hier

analog zum ersten Flügel alles montiert und verklebt.

Ich

hab da mal zwei Bilder zu reingestellt, weil ich es bei der ersten

Fläche nicht gezeigt habe... Ich

hab da mal zwei Bilder zu reingestellt, weil ich es bei der ersten

Fläche nicht gezeigt habe...

|

Weiter

ging es mit den Motordomen – denn die originalen Halterungen

sehen nicht gut aus an der Cargo. Es sollte was anderes her.

Versuche mit beklebten abgeschnittenen Bierdosen waren aber nicht

so doll – letztlich habe ich einen Tipp von einem Flugtreffen

beherzigt und nach Joghurtbechern Ausschau gehalten. Und siehe da:

Die 150g Joghurtbecher von Bauer sind genau das passende! Weiter

ging es mit den Motordomen – denn die originalen Halterungen

sehen nicht gut aus an der Cargo. Es sollte was anderes her.

Versuche mit beklebten abgeschnittenen Bierdosen waren aber nicht

so doll – letztlich habe ich einen Tipp von einem Flugtreffen

beherzigt und nach Joghurtbechern Ausschau gehalten. Und siehe da:

Die 150g Joghurtbecher von Bauer sind genau das passende!

Man

schneide den Wulst ab, unten den Standfuss und schneide einen

sauberen Kreis in den Boden. Anschliessend das Ganze mit Folie

doppelt (!) bekleben wegen der Farbdeckung und et voila – die

Abdeckungen für die Motoren sind fertig. Man

schneide den Wulst ab, unten den Standfuss und schneide einen

sauberen Kreis in den Boden. Anschliessend das Ganze mit Folie

doppelt (!) bekleben wegen der Farbdeckung und et voila – die

Abdeckungen für die Motoren sind fertig.

Sieht

deutlich mehr nach echtem Flieger aus und verdeckt auch die

angefressenen Halter des schlecht geschäumten Styros. Sieht

deutlich mehr nach echtem Flieger aus und verdeckt auch die

angefressenen Halter des schlecht geschäumten Styros.

So kann man auch die Frühstückspausen einer Woche konstruktiv

verbringen.

Nächster

Punkt war nun die Versiegelung der Flächenwurzel – im Bauplan

nicht drin, aber wegen meiner Folie nötig, dann sonst würde die

sich an der Wurzel durch das wiederholte Zusammenstecken lösen.

Dazu wurde doppelseitiges Klebeband an der Wurzel aufgetragen und

ein ca 1cm überlappender Tesastreifen von der Folie der Fläche

aus über die Wurzel bis zur anderen Seite der Fläche geklebt. Da

dieser Streifen vom Rumpf verdeckt wird, sieht man ihn

zusammengebaut praktisch nicht, das Doppeltape hält das Tesa auf

dem Holz sehr gut und insgesamt wird sich so die Folie kaum noch lösen

lassen. Nächster

Punkt war nun die Versiegelung der Flächenwurzel – im Bauplan

nicht drin, aber wegen meiner Folie nötig, dann sonst würde die

sich an der Wurzel durch das wiederholte Zusammenstecken lösen.

Dazu wurde doppelseitiges Klebeband an der Wurzel aufgetragen und

ein ca 1cm überlappender Tesastreifen von der Folie der Fläche

aus über die Wurzel bis zur anderen Seite der Fläche geklebt. Da

dieser Streifen vom Rumpf verdeckt wird, sieht man ihn

zusammengebaut praktisch nicht, das Doppeltape hält das Tesa auf

dem Holz sehr gut und insgesamt wird sich so die Folie kaum noch lösen

lassen.

Damit die Flächen aneinander halten, wird eigentlich nur je ein

Haken ins Holz der Wurzel gedreht und dann mit einem dicken

Gummiband miteinander verspannt. Das fand ich etwas unsicher - ich

habe daher die Haken erstmal verdoppelt und überlege noch eine

bessere Montagemöglichkeit. Sowas gibt es heute bei Modellen zum

Glück eher weniger....

Als

nächstes habe ich nun die Motordome an den Flächen montiert.

Dazu wurden diese passend aufgesteckt, zuvor noch die Prophalter

montiert (man kommt da später nicht so gut ran) und dann mit

Oracal 751 RAL7004 Folie festgeklebt. So kann man verlustfrei später

die Motordome abnehmen, falls ich die Prophalter wechseln muss

oder am Motor was kontrolliert werden soll. Neue Folie wieder drüber

- fertig. Als

nächstes habe ich nun die Motordome an den Flächen montiert.

Dazu wurden diese passend aufgesteckt, zuvor noch die Prophalter

montiert (man kommt da später nicht so gut ran) und dann mit

Oracal 751 RAL7004 Folie festgeklebt. So kann man verlustfrei später

die Motordome abnehmen, falls ich die Prophalter wechseln muss

oder am Motor was kontrolliert werden soll. Neue Folie wieder drüber

- fertig.

Hier noch mit dem Testjoghurtbecher, aber so funktionierts...

Es

folgte noch der Einbau der Elektronik in den Rumpf und letzte Lötarbeiten.

Der UBEC Baustein musste noch mit an die Stromversorgung, der Empfänger

an einen guten Platz im Rumpf und überhaupt musste nun der ganze

Kabelbaum gut verstaut werden. Auch das Thema Schwerpunkt begann

nun interessant zu werden – bisher frei nach Nase gebaut kam der

grosse Moment, ob meine 5000/4800mAh Lipos überhaupt reichen

würden, um die Cargo richtig auszuwiegen (Schwerpunkt soll eh

10mm nach vorne, da ich mangels Motorsturzkorrektur und hoher

Motorleistung die Cargo ständig himmeln würde). Genug Blei

löste dann das Problem - leider waren 100g (!) nötig, damit

alles passte. Das machte die Cargo leider recht schwer -

flugfertige 2,2kg ist eine Menge für einen Schaumbomber. Es

folgte noch der Einbau der Elektronik in den Rumpf und letzte Lötarbeiten.

Der UBEC Baustein musste noch mit an die Stromversorgung, der Empfänger

an einen guten Platz im Rumpf und überhaupt musste nun der ganze

Kabelbaum gut verstaut werden. Auch das Thema Schwerpunkt begann

nun interessant zu werden – bisher frei nach Nase gebaut kam der

grosse Moment, ob meine 5000/4800mAh Lipos überhaupt reichen

würden, um die Cargo richtig auszuwiegen (Schwerpunkt soll eh

10mm nach vorne, da ich mangels Motorsturzkorrektur und hoher

Motorleistung die Cargo ständig himmeln würde). Genug Blei

löste dann das Problem - leider waren 100g (!) nötig, damit

alles passte. Das machte die Cargo leider recht schwer -

flugfertige 2,2kg ist eine Menge für einen Schaumbomber.

Ich habe aber zu meinem Erschrecken

festgestellt, das meine Lipos vorne die Kanzel praktisch komplett

ausfüllen! Weia... Somusste ich an der Unterseite der Haube 2mm

Material entfernen, damit alles passt. Jetzt gehts jedenfalls. Bei

künftig zu kaufenden Lipos muss ich jedenfalls auf die Form

achten, schmale und nicht zu hohe Lipos sind hier ein Muss wenn

man sie seitlich rein legt.

Auch

die Abdeckung des Abdeckschachts ist nun mit Folie überzogen,

innendrin ist die Plastikauskleidung fertig und der Empfänger

sitzt mit Klettband. Da drinnen herrscht fieses Kabelgewirr leider

- bei besserer Planung hätte ich mit passend gelöteten Kabeln

einiges an Gewurschtel sparen können. Naja. Man sieht es nicht

von aussen. Auch

die Abdeckung des Abdeckschachts ist nun mit Folie überzogen,

innendrin ist die Plastikauskleidung fertig und der Empfänger

sitzt mit Klettband. Da drinnen herrscht fieses Kabelgewirr leider

- bei besserer Planung hätte ich mit passend gelöteten Kabeln

einiges an Gewurschtel sparen können. Naja. Man sieht es nicht

von aussen.

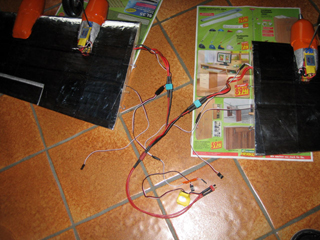

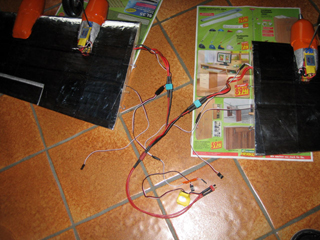

Zur

Verdeutlichung ein paar Bilder von der Verlöterei und dem

Kabelsalat - Y-Kabel für die vier Regler, y-Kabel für die vier

Motoren zur Stromversorgung und noch die beiden Servokabel.

Reichlich Kabel... Zur

Verdeutlichung ein paar Bilder von der Verlöterei und dem

Kabelsalat - Y-Kabel für die vier Regler, y-Kabel für die vier

Motoren zur Stromversorgung und noch die beiden Servokabel.

Reichlich Kabel...

Danach stand dann noch der Test und

das Einstellen der Querruder an. Ich habe mir direkt noch Flaps

programmiert, Bungymania schlägt hier 5mm Tiefe an den Querrudern

vor und dazu 2-3mm Höhe. Da ich einen Spektrum 6200 Empfänger

verwende, geht das diesmal (Premiere für mich!) sogar mit

Differenzierung der Querruder bzw. mit der Flapgeschichte. Ob ich

das brauchen werde, wird sich zeigen. Es ist jedenfalls schaltbar

logischerweise. Auch der Mischer, der beim Gasgeben Tiefe

beimischt ist programmiert. Der soll ja sogar laut meiner

Anleitung von Multiplex eine gute Idee sein.

Auch

die Motoren wurden nochmal getestet, einer wies etwas Vibrationen

auf, was daran lag, das der Sprengring an der Welle vorne an einer

der Unterlegscheiben schliff, die eigentlich genau sowas

verhindern sollte. Ausserdem waren die Schrauben der

Motorhalterung nicht ganz fest. Die Mysterys laufen in der Tat

nicht so sanft und rund, wie es sinnvoll wäre. Aber nunja. Danach

wurden dann die Regler final verklebt, hält ganz gut. Auch

die Motoren wurden nochmal getestet, einer wies etwas Vibrationen

auf, was daran lag, das der Sprengring an der Welle vorne an einer

der Unterlegscheiben schliff, die eigentlich genau sowas

verhindern sollte. Ausserdem waren die Schrauben der

Motorhalterung nicht ganz fest. Die Mysterys laufen in der Tat

nicht so sanft und rund, wie es sinnvoll wäre. Aber nunja. Danach

wurden dann die Regler final verklebt, hält ganz gut.

|

|

Und

damit: War die Kiste fertig zum Erstflug! Und

damit: War die Kiste fertig zum Erstflug!

Wie

ist denn nun die Cargo, so in der Retrospektive nach einigen

Flügen betrachtet...? Die

Flugzeit ist geringer als gedacht, denn aufgrund des leider hohen

Gewichts meiner Cargo (2,2kg) will sie recht flott geflogen

werden. Teil des Grunds hierfür ist der leichte Lipo den ich

nutze, fast 100g Blei in der Nase sind nötig um den Schwerpunkt

hinzubekommen.

Halbgas ist fast schon Minimum. Wenn ich langsamer fliege,

tendiert sie bei Kurven dazu, mit dem Heck abzusacken und dann

MUSS ich Gas rausnehmen um sie wieder zu stabilisieren. Das geht

aber recht schnell und einfach. Leider ist der Flug so nicht sehr

scale, die Cargo ist zu schnell unterwegs. So sind nur Flugzeiten

bis maximal 10 Minuten drin, der Akku bröselt dann auf 11,0V ein,

was die Grenze ist.

Apropos Kurven: Die Wirkung des Seitenruders ist nur bei niedrigen

Geschwindigkeiten OK, je flotter, desto weniger wirkt es. Zum

Korrigieren bei Start und Landung reicht es und zum Unterstützen

bei Kurven auch, aber im Wesentlichen wird die Cargo bei mir über

Höhe und Quer gelenkt, trotz Erweiterung des Servowegs auf 125%.

Quer kommt recht direkt, man kann hier ruhig etwas Expo geben.

Einer der Motoren und Regler wurde bei mir nach drei Flügen

ausgetauscht, denn er lief später an und stieg sporadisch im Flug

aus, was zum Beginn einer Trudelbewegung führt. Grund hierfür

war vermutlich entweder ein falsch eingestellter Regler (zu frühe

Abschaltung) oder aber das ich die Schrauben minimal zu weit

reingedreht habe und daher ganz kurzzeitige Kurzschlüsse bei den

Wicklungen verursachte, die den Regler dann abschalten liessen.

Der Motor rannte einzeln und ohne die Cargo problemlos, kaputt

ging so also nix.

Durch die zusätzliche Verkabelung im Rumpf ist der Auf- und Abbau

auf dem Platz zeitaufwendig, 10 Minuten gehen da gerne mal drauf

bis alles passt. Hier will ich nochmal nacharbeiten und das durch

eine bessere Stecker/Buchsenlösung vereinfachen und so Platz und

Gewicht sparen. Alles was die Cargo leichter macht, sollte

willkommen sein. Was dadurch auch schwierig ist: Mitnahme von

Last. Die ABS-Schale im Rumpf passt leider nur schlecht, durch die

Verkabelung ist wenig Raum im Rumpf, meine Servomontage und die

Ruderhörner schleifen am ABS. Wenn ich so etwa kleine

Fallschirmspringer absetze, dann schliesst die Ladeluke nicht

immer und belastet das UBEC.

Was kann die Cargo also:

Positiv ist jedenfalls die Erscheinung, der Flieger macht richtig

was her und ist am Boden und in der Luft ein Hingucker. Weite

Kurven und tiefe Überflüge machen richtig Spass. Auch das

Absetzen von Springern ist eine witzige Sache. Wenn man die

Querruder als Landeklappen nutzt und dabei auch etwas Höhe

einsetzt, kann sie auf vertretbarem Platz gelandet werden. Taxiing

ist der Hammer mit dem Brocken.

Negativ:

Der Flieger ist nichts für Anfänger, sind Kurven zu eng geflogen

oder wird sie zu langsam, dann neigt sie dazu zu himmeln oder über

den Flügel abzukippen. Flüge sind so sehr unentspannt, die Cargo

braucht (noch?) meine volle Aufmerksamkeit. Kunstflug ist nicht

ihre Stärke, Loopings und Rollen sind möglich, aber sehen nicht

scale aus und machen auch keinen Spass mit der Maschine. Die Cargo

braucht eine Menge Platz zum Starten und Landen und insgesamt viel

Platz, nicht zuletzt bei der Lagerung.

Bisheriges Fazit zur Cargo daher:

Ein dolles Showmodell mit sehr begrenzter Alltagstauglichkeit. Ein

Nachfolger aus Elapor, mit 4 kleinen Brushlessmotoren und Reglern

bzw. einer optionalen Vierfach-Impellerlösung (als Umbausatz) und

einer durchdachten Verkabelungslösung wäre eine Sensation auf

dem Markt. Wenn man dann noch die Laderaumkonzeption modernisiert,

wäre das ein Knaller für den ambitionierten Schaumwaffler,

aber... da wird MPX wohl nichts machen. Schade. |

|

Flugbilder: |

|

|

|

|

|

Letzte

Aktualisierung am 10.06.2010 |

|

|

Weiter

ging es nach einer längeren Pause – die Revelldosen wurden

nun als Motoraufnahme umfunktioniert. Dank des hervorragenden

Plans aus dem Easystarforum für die Montage des Motors in einer

Filmdose, hat mir netterweise ein Azubi aus der Firma einen

Metallstempel gemacht, auf dem die Dose dann einfach mit einer

Standbohrmaschine exakt gebohrt werden konnte.

Weiter

ging es nach einer längeren Pause – die Revelldosen wurden

nun als Motoraufnahme umfunktioniert. Dank des hervorragenden

Plans aus dem Easystarforum für die Montage des Motors in einer

Filmdose, hat mir netterweise ein Azubi aus der Firma einen

Metallstempel gemacht, auf dem die Dose dann einfach mit einer

Standbohrmaschine exakt gebohrt werden konnte.

Dann

noch an der Ecke der Dose die Öffnung für die Motorkabel

eingeschnitten und fertig sind die professionellen Halter. Noch

leichte Farbreste dran, aber auch das geht.

Dann

noch an der Ecke der Dose die Öffnung für die Motorkabel

eingeschnitten und fertig sind die professionellen Halter. Noch

leichte Farbreste dran, aber auch das geht. Nach

einer kurzen Anprobe in der Fläche war dann klar, das das so

gut klappen wird – aber der Regler nicht hinter den Motor mehr

passt. Leider sind die Dosen nicht lang genug, um den

rotierenden Teil des Aussenläufers ganz abzudecken, so das hier

immer noch Gefahr besteht. Also müssen die Regler woanders hin.

Schade.

Nach

einer kurzen Anprobe in der Fläche war dann klar, das das so

gut klappen wird – aber der Regler nicht hinter den Motor mehr

passt. Leider sind die Dosen nicht lang genug, um den

rotierenden Teil des Aussenläufers ganz abzudecken, so das hier

immer noch Gefahr besteht. Also müssen die Regler woanders hin.

Schade. Nach

ein bisschen Probieren war klar: Sie müssen in die hintere

Styrowölbung rein bzw. auf das Fahrwerksholz geklebt werden.

Das ist nicht so schön, ging aber kaum anders. Die Wärmeentwicklung

der Regler macht mir eher weniger Sorgen, da nur 12A je Motor

abgerufen werden, und Vollgas wohl nur seltenst genutzt werden würde,

dürften die sich derbe langweilen im Betreib. Auch das BEC wird

ja von einem externen Baustein übernommen, also auch hier keine

Hitzequelle.

Nach

ein bisschen Probieren war klar: Sie müssen in die hintere

Styrowölbung rein bzw. auf das Fahrwerksholz geklebt werden.

Das ist nicht so schön, ging aber kaum anders. Die Wärmeentwicklung

der Regler macht mir eher weniger Sorgen, da nur 12A je Motor

abgerufen werden, und Vollgas wohl nur seltenst genutzt werden würde,

dürften die sich derbe langweilen im Betreib. Auch das BEC wird

ja von einem externen Baustein übernommen, also auch hier keine

Hitzequelle.  Woanders

wäre es sicher besser gewesen,. Aber irgendwas kann man ja

immer besser machen…Die Montage der Motorhalterungen erfolgte

dann wie immer bei mir mit doppelseitigem Tape und Kleber. Nur

halt kein CA-Kleber wegen des Styros, sondern es kam wieder der

Pattex PU-Kleber zum Einsatz.

Woanders

wäre es sicher besser gewesen,. Aber irgendwas kann man ja

immer besser machen…Die Montage der Motorhalterungen erfolgte

dann wie immer bei mir mit doppelseitigem Tape und Kleber. Nur

halt kein CA-Kleber wegen des Styros, sondern es kam wieder der

Pattex PU-Kleber zum Einsatz.  Nach

dem Einbau ein kurzer Funktionstest und sehen ob walles (richtig

rum) läuft: Perfekt.

Nach

dem Einbau ein kurzer Funktionstest und sehen ob walles (richtig

rum) läuft: Perfekt. Weiter

ging es mit der Verlegung der Servo- und Motorkabel in den Flächen.

Hier muss leider etwas Material weggeschnitten werden, denn die

Aussarungen für Servoverbinderstecker etc. sind nicht

vorhanden. Also Cutter gezückt, die Stellen passend erweitert,

Kabel dran und dann mit doppelseitigem Tape am Boden fixiert.

Weiter

ging es mit der Verlegung der Servo- und Motorkabel in den Flächen.

Hier muss leider etwas Material weggeschnitten werden, denn die

Aussarungen für Servoverbinderstecker etc. sind nicht

vorhanden. Also Cutter gezückt, die Stellen passend erweitert,

Kabel dran und dann mit doppelseitigem Tape am Boden fixiert. Am

Ende noch durch die Löcher der Flügelwurzel ziehen und dann

die Kiefernleiste anpassen. Hier habe ich reichlich Kleber

verwendet, die Sache soll ja stabil werden und nicht beim ersten

Flug schon durchbrechen. Styro ist meiner Meinung nach nicht so

stabil wie Elapor, da es nicht elastisch ist, bricht es einfach

statt nachzugeben und sich zu verformen.

Am

Ende noch durch die Löcher der Flügelwurzel ziehen und dann

die Kiefernleiste anpassen. Hier habe ich reichlich Kleber

verwendet, die Sache soll ja stabil werden und nicht beim ersten

Flug schon durchbrechen. Styro ist meiner Meinung nach nicht so

stabil wie Elapor, da es nicht elastisch ist, bricht es einfach

statt nachzugeben und sich zu verformen. Wo

wir schon beim Einkleben sind, wurde nun auch das Höhenruderservo

eingebaut. Mit Tesa umwickelt wandert es in die passende

Aussparung. Simpel. Ein gutes Hitec Nano-S mit Metallgetriebe

soll das Höhenruder verlässlich machen - wäre doof, das

Modell durch einen defekten oder zu schwachen Servo zu

verlieren. Ein Querruder oder Seite kann man verschmerzen - ohne

Höhe aber ist alles Mist.

Wo

wir schon beim Einkleben sind, wurde nun auch das Höhenruderservo

eingebaut. Mit Tesa umwickelt wandert es in die passende

Aussparung. Simpel. Ein gutes Hitec Nano-S mit Metallgetriebe

soll das Höhenruder verlässlich machen - wäre doof, das

Modell durch einen defekten oder zu schwachen Servo zu

verlieren. Ein Querruder oder Seite kann man verschmerzen - ohne

Höhe aber ist alles Mist. Manchmal

werden Träume auch mal wahr...

Manchmal

werden Träume auch mal wahr...

Erster Schritt:

Erster Schritt: Aus dem ABS Teil ausschneiden, einsetzen und dann ab

dafür. Der obere Rand überlappt ein wenig das Styro, ein idealer

Platz um darunter die Magnete einzubauen. Und das ist der nächste

Schritt, ein wenig das Styro unterm Rand entfernt, Magnete rein und

festkleben. Um nun die Magnete auch an der Haube an die richtige

Stelle zu kriegen sollte man die Magnete auf die Oberseite der

Plastikschale setzen und einen Klecks Kleber dranpacken.

Aus dem ABS Teil ausschneiden, einsetzen und dann ab

dafür. Der obere Rand überlappt ein wenig das Styro, ein idealer

Platz um darunter die Magnete einzubauen. Und das ist der nächste

Schritt, ein wenig das Styro unterm Rand entfernt, Magnete rein und

festkleben. Um nun die Magnete auch an der Haube an die richtige

Stelle zu kriegen sollte man die Magnete auf die Oberseite der

Plastikschale setzen und einen Klecks Kleber dranpacken.  Dann die

Haube drauf und hoffen, das sie nicht am Kleber und am Plastikteil

festpappt sondern das die nur die Magnete festhält. Sollte das

klappen (gerne erst im dritten Anlauf) Mehr Kleber rund um die

Magnete und idealerweise noch Gewebeband drüber, damit es auch

wirklich hält. Bei mir sind nun 10 Magnete verbaut, 8 Stück 8x1mm

und ein Pärchen 8x2er an der Nase. Das hält ganz ordentlich.

Dann die

Haube drauf und hoffen, das sie nicht am Kleber und am Plastikteil

festpappt sondern das die nur die Magnete festhält. Sollte das

klappen (gerne erst im dritten Anlauf) Mehr Kleber rund um die

Magnete und idealerweise noch Gewebeband drüber, damit es auch

wirklich hält. Bei mir sind nun 10 Magnete verbaut, 8 Stück 8x1mm

und ein Pärchen 8x2er an der Nase. Das hält ganz ordentlich. Kleine

Verbesserung, die da direkt mit umgesetzt wurde:

Kleine

Verbesserung, die da direkt mit umgesetzt wurde: Vorteil:

Es kann sich nicht so einfach lösen, sieht sauber aus und… naja.

Ich wollte es mal austesten.

Vorteil:

Es kann sich nicht so einfach lösen, sieht sauber aus und… naja.

Ich wollte es mal austesten. Nächster

Schritt ist dann die Erstellung des Holzschachts bei mir gewesen.

Das Handbuch schlägt teilweise eine ganz andere

Montagereihenfolge vor, aber so ging es bei mir am besten vorwärts,

denn ich musste noch nicht auf fehlende Teile warten.

Nächster

Schritt ist dann die Erstellung des Holzschachts bei mir gewesen.

Das Handbuch schlägt teilweise eine ganz andere

Montagereihenfolge vor, aber so ging es bei mir am besten vorwärts,

denn ich musste noch nicht auf fehlende Teile warten. Wichtig:

Orientierung nach oben und unten beachten, sonst passen hinterher

die Bohrungen für die Flächenverbinder nicht mehr! Wenn das

soweit sitzt, kann man nun schon das Ganze Teil verkleben, so das

es nicht mehr auseinander fällt.

Wichtig:

Orientierung nach oben und unten beachten, sonst passen hinterher

die Bohrungen für die Flächenverbinder nicht mehr! Wenn das

soweit sitzt, kann man nun schon das Ganze Teil verkleben, so das

es nicht mehr auseinander fällt.  Aber

noch nicht in den Rumpf damit, schön außerhalb kleben.

Aber

noch nicht in den Rumpf damit, schön außerhalb kleben. Als

nächsten Schritt habe ich dann das Seitenruderhorn verbaut, da

wir hier einen Styroflieger haben, geht das am besten mit Epoxy.

Ich hatte leider nichts mehr da, daher griff ich zu Pattex Kleben

statt Bohren. Um hier montieren zu können, wird das Seitenruder

mit einem scharfen Cutter freigeschnitten, dann das Servohorn gemäß

der Anleitung gekürzt, die Holzteile aufeinander geklebt und das

ganze dann miteinander im Nest verbaut.

Als

nächsten Schritt habe ich dann das Seitenruderhorn verbaut, da

wir hier einen Styroflieger haben, geht das am besten mit Epoxy.

Ich hatte leider nichts mehr da, daher griff ich zu Pattex Kleben

statt Bohren. Um hier montieren zu können, wird das Seitenruder

mit einem scharfen Cutter freigeschnitten, dann das Servohorn gemäß

der Anleitung gekürzt, die Holzteile aufeinander geklebt und das

ganze dann miteinander im Nest verbaut.

Man

sieht hier schon, wie einfach das heute bei Elapormodellen im

Vergleich ist…

Man

sieht hier schon, wie einfach das heute bei Elapormodellen im

Vergleich ist… Dazu

wird der dünne Kiefernstab passend eingeklebt.

Dazu

wird der dünne Kiefernstab passend eingeklebt. Mittlerweile

ist der Kleber am Rumpfeinsatz getrocknet und es geht zur Anprobe

mit den Flächen und dem Verbinderstab: Sitzt. Schön.

Mittlerweile

ist der Kleber am Rumpfeinsatz getrocknet und es geht zur Anprobe

mit den Flächen und dem Verbinderstab: Sitzt. Schön.

Dann

geht es nun weiter mit dem Einkleben der Servohörner in die

Querruder. Keine Überraschung, auch hier wieder eine gelungene

Menge des Klebers in das Nest rein, Servohorn drauf, andrücken

und trocknen lassen.

Dann

geht es nun weiter mit dem Einkleben der Servohörner in die

Querruder. Keine Überraschung, auch hier wieder eine gelungene

Menge des Klebers in das Nest rein, Servohorn drauf, andrücken

und trocknen lassen. Kommen

wir zum Spornrad. Hier wird aus Holz eine Halterung gebaut, die

hoffentlich stabil genug ist, das Rad im Rumpf zu halten.

Kommen

wir zum Spornrad. Hier wird aus Holz eine Halterung gebaut, die

hoffentlich stabil genug ist, das Rad im Rumpf zu halten.  Dazu

wird aus vier Holzteilen und einem Stück Plastikrohr eine

Halterung zusammengeklebt, in die man dann das Rad von unten mit

dem Fahrwerksdraht einschiebt.

Dazu

wird aus vier Holzteilen und einem Stück Plastikrohr eine

Halterung zusammengeklebt, in die man dann das Rad von unten mit

dem Fahrwerksdraht einschiebt.  Zum

Kleben wird das Ganze fixiert, zwei Wäscheklammer halten hier

bestens.

Zum

Kleben wird das Ganze fixiert, zwei Wäscheklammer halten hier

bestens. Das

Endergebnis ist schon ganz nett, man fädelt noch einen Stellring

drauf und ich habe hier eine Unterlegscheibe auf dem Holz

verklebt. Das sollte die Reibung später deutlich reduzieren und

im Falle einer harten Landung den Stellring nicht so schnell im

Holz verschwinden lassen.

Das

Endergebnis ist schon ganz nett, man fädelt noch einen Stellring

drauf und ich habe hier eine Unterlegscheibe auf dem Holz

verklebt. Das sollte die Reibung später deutlich reduzieren und

im Falle einer harten Landung den Stellring nicht so schnell im

Holz verschwinden lassen. Wo

wir schon beim Fahrwerk sind, mache ich nun auch die Halter des

Hauptfahrwerks fertig. Hier ist viel Holz dabei, los geht es

wieder mit dem Lösen der Teile aus dem Bausatz. Ähnlich wie beim

Spornrad wird auch hier aus mehreren Teilen eine Halterung für

die vorgebogenen Drähte erstellt, das Ganze wird dann mit einer

guten Menge Kleber versehen und auch hier mit Klammern fixiert

getrocknet.

Wo

wir schon beim Fahrwerk sind, mache ich nun auch die Halter des

Hauptfahrwerks fertig. Hier ist viel Holz dabei, los geht es